Do průmyslového areálu na plzeňských Borských polích se za účelem reportáže vracím po necelém půl roce. Tentokráte společně se zástupci společnosti Iscar, jejíž technologie pomáhají zdejší progresivní mladé firmě KTD Technologies v jejím růstu a díky prolínání profesních a osobních vztahů tak vzniká mezi oběma subjekty pevné partnerství.

Milníky na dosavadní podnikatelské cestě Tomáše Duspivy, majitele firmy KTD Technologies, jsme představili v listopadovém vydání MM Průmyslového spektra v reportáži nazvané Soustruh místo motorky. Znaje z předchozího setkání a následné komunikace jeho progresivní přístup k podnikání jsem věděl, že s odstupem času, i když pouze několika měsíců, bude zase o kus dále. A nemýlil jsem se.

Tomáš Duspiva, majitel společnosti KTD Technologies, společně s Jindřichem Škochem (po pravici), specialistou na frézování a programování CNC strojů ve firmě Iscar, a Martinem Horváthem, marketingovým specialistou firmy Iscar. (Foto: R. Dvořák)

Předpokládaná expanze výrobních technologií s sebou logicky přináší požadavky na prostor. Původní úvahy stavby na zelené louce jsou časově náročné a samozřejmě představují nemalé investiční nároky, a proto se Tomáš Duspiva rozhodl pro rozšíření prostor v rámci stávajícího areálu, kde je v pronájmu. Aktuálně v době mé návštěvy zde probíhaly stavební úpravy navazujících prostor bývalé tiskárny, které poskytnou rozšíření jak pro výrobu, tak v patře vzniknou nové administrativní prostory společně se sociálním zázemím.

„Aktuálně jsme v jednání se společností Mazak ohledně dodávky dalších strojů,“ říká úvodem Tomáš Duspiva a upřesňuje: „Zvažujeme, jestli pořídit více soustružnických center, nebo soustruh a EDM technologii tzv. drátořez.“ Zakázky se jim postupně rozšiřují, navázali spolupráci s dalšími velkými odběrateli. „Jedna z velkých zkušebních zakázek bylo obrábění bloků o celkové hmotnosti 6 tun a z toho nám zde zůstalo na 70 % ve šponách.“ Prý vše proběhlo na výbornou, a tak obdrželi objednávku na další. Stěžejní zákazníci KTD Technologies nyní pocházejí především z nástrojáren a automotive, které se dle Tomášových slov pozvolna „probouzí“. Taktéž pro letecký sektor začali vyrábět díly, které obnášejí operace soustružení, frézování i svařování. To zatím probíhá ručně, o pořízení svařovacího robotu s ohledem na objem práce, a tudíž rentabilitu investice, zatím neuvažují.

Tomáš Duspiva při našem posledním setkání zdůrazňoval potřebu dodavatelské netříštěnosti a potřeby se koncentrovat na vybrané dodavatele technologií a softwaru. Zdejší role firmy Iscar nechť je jeho tvrzení důkazem. Postupně téměř veškeré dodavatele v oblasti řezných nástrojů nahradili touto renomovanou izraelskou společností. Důvodem je nejenom historicky velký inovační potenciál firmy, ale již zmiňované osobní vztahy, které mezi subjekty vždy panovaly. Iscar byl odjakživa průkopníkem zavádění průlomových konstrukčních a materiálových řešení do praxe. Stopa izraelského inovačního potenciálu byla znát na každém novém řešení.

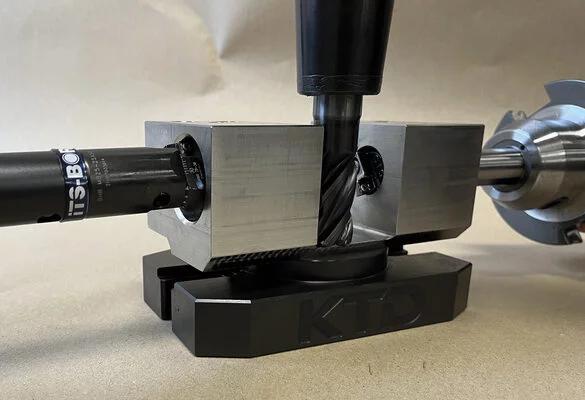

Trendem současné doby je s ohledem na ekologickou zátěž nechladit. Vyvíjejí se nové nástrojové povlaky, které jsou natolik vyspělé, že v kombinaci s výkonnými obráběcími stroji dokážou odvést podstatnou část tepla do třísky. (Foto: R. Dvořák)

Inovace a podpora jejich zavádění

Marketingový specialista firmy Iscar, Martin Horváth, vyzdvihuje důraz na technickou podporu a odbornou erudovanost jejich pracovníků: „Klíčové je připravovat technologie na míru potřebám našich zákazníků a toho nedocílíme bez potřebné odborné znalosti lidí jak v terénu, tak i firemním zázemí. Máme úzce specializované odborníky na veškeré námi nabízené technologie – od frézování a soustružení přes vrtání a vyvrtávání až po víceosé obrábění.“ Podle jeho slov je určitá část tuzemských zákazníků konzervativní, a pokud jim stávající řešení funguje, neradi jej mění. Proto bývá často obtížné implementovat inovované nástroje do již zaběhlé výroby. „Velmi se nám osvědčilo nabízet naše nástroje, včetně novinek, tzv. na testy, kdy s podporou našich techniků má zákazník možnost přesvědčit se o vyšší produktivitě a vhodnosti nově navrženého nástrojového řešení,“ doplňuje Jindřich Škoch, technik pro frézování s nástroji značek Iscar a Ingersoll.

Úspora strojního času, vyšší produktivita a celkové náklady výroby jsou klíčovými parametry, které rozhodují o nasazení nástroje do ostré výroby. Firma Iscar uvádí nové produktové řady nástrojů na trh přibližně každé čtyři roky. V okamžiku, kdy se vyvine nový produkt, je podle slov Martina Horvátha zároveň v izraelské centrále sestaven tým, jehož úkolem je hledat na této novince slabiny, a jejich odstraňováním produkt dále inovovat. Je to určitý druh vnitřní konkurence, díky které Iscar neustále uvádí na trh vysoce inovativní produkty, a potvrzuje tím své heslo „Where Innovation Never Stops“, které na svých legendárních prezentacích vždy vyzdvihuje Jacob Harpaz, prezident a předseda představenstva skupiny IMC filantropa Warrena Buffetta, do které Iscar patří.

Nabízet nová technická řešení, obzvláště co se týče technologie obrábění, obnáší vysokou odbornost jednotlivce. Ve výrobních firmách jsou ve většině případů u strojů lidé s mnohaletými zkušenostmi a nenechají se tzv. opít rohlíkem. Alfa a omega úspěšného dodavatele tak spočívá v zástupci, kterého do firmy vyšle. Současný trh práce s nedostatkem technicky vzdělaných lidí toto vše komplikuje. Nastoupí-li do firmy odborník s předchozími zkušenostmi, v ideálním případě z „obou břehů“ – jak ze strany výrobního sektoru, tak i dodavatele, bylo firmě v té chvíli požehnáno. A právě Jindřich Škoch, který před časem do Iscaru přišel, je toho důkazem. Jeho znalosti, zkušenosti a lidský přístup Tomáš Duspiva bezesporu ocenil. A pokud to zarámuje ona zmiňovaná osobní lidská rovina, kdy se pracovní vztah přerodí do přátelství, dostává se forma spolupráce do vyššího levelu.

Proč technologie Iscar?

Prvotní zkušenosti Tomáše Duspivy s nástroji Iscar spadají do předchozího působení v nástrojárně, kde používali jejich soustružnické destičky. Soustružení, speciálně zapichování a upichování, bylo vždy doménou společnosti Iscar. Postupem času se pak začala prosazovat i v oblasti frézování, a to byl i případ zdejší firmy. Prvními nástroji byly drážkovací a rychloposuvové frézy. „U rychloposuvových fréz jsme měli dlouholeté zkušenosti s dosavadním dodavatelem, stávající nástroje tak bylo v řezných podmínkách a výkonnosti ve výrobě velice těžké překonat. Bohužel dodavatel nám nedokázal nastavit řezné podmínky, když jsme narazili na jiný materiál, než jsme dosud používali, a tak jsme byli nuceni nastavovat si je sami dle sluchu,“ vzpomíná Tomáš na začátky spolupráce a pokračuje: „Až po nasazení nástrojů od Iscaru a nastavení řezných podmínek zde přítomným Jindrou se vše odladilo.“ Spolupráce dále pokračovala v oblasti vrtání a vyvrtávání, když přišla zakázka na litinové dílce. Vedle řezných nástrojů a destiček dodává Iscar i vyvrtávací hlavy, a tak v KTD Technologies sjednotili veškeré nástroje a příslušenství pod jednoho dodavatele. Největší úspěch zde sklízeli právě s technologií vrtání. S předchozími nástroji od jiných, také světově působících výrobců, dle Tomášových slov nikdy nedosáhli takové produktivity jako právě s Iscarem, a to včetně znatelných finančních úspor.

Strategií firmy KTD Technologies je koncentrovat veškeré dodavatele na co nejnižší počet. Jak u dodavatele strojů, nástrojů, upínání, tak i softwarového prostředí. Veškerá příprava výroby se odehrává v CAD/CAM systému Tebis. A čtyřnohý přítel na vše dohlíží. ☺ (Foto: R. Dvořák)

Iscar nemá v ČR dosud své technické centrum, kde by mohl testovat nástroje. „Velmi jsme přivítali nabídku Tomáše Duspivy, že zde můžeme zkoušet některé naše nástroje, pochopitelně s ohledem na vytíženost jejich strojů,“ říká technik Jindřich Škoch a pokračuje: „Nedávno jsme pro našeho zákazníka realizovali speciální nástroj pro obrábění leteckých dílů a shodou okolností se zde právě obráběla zakázka z podobného materiálu, a tudíž jsme mohli tento speciál otestovat takříkajíc na ostro.“ Na Jindřicha navazuje Tomáš a klade důraz na vzájemnou podporu: „Na trhu je obrovské množství dodavatelů nástrojů, a s celou řadou z nich jsme i spolupracovali, ale nikdy jsem se nesetkal s tím, že by technik uvedl optimální řezné parametry k danému nástroji, a vše následně na stroji odladil. Nikdy se mi nedostalo takové technické podpory jako právě od firmy Iscar.“ Takto navzájem sdílejí své zkušenosti a společně se odborně posouvají.

Kromě již zmíněné profesionální technické podpory jsou podle Tomášových slov velmi spokojeni s e-shopem. V online režimu vidí skladovou dostupnost požadovaných produktů a cenu podle svých rabatů. Dále si snadno zobrazí v historii již zakoupené nástroje, včetně faktur. „Díky e-shopu jsme schopni rychle reagovat na poptávky od našich zákazníků a nemusíme se zdržovat psaním poptávek a ztrácet čas čekáním na cenovou nabídku. Provázanost e-shopu s e-katalogem je pro nás velkou výhodou.“

Vysokorychlostní obrábění dílce z nástrojové oceli o hmotnosti 300 kg. Obráběno vysokoposuvovou frézou Iscar z řady Heli-6-Feed na stroji Mazak Variaxis i800 Neo. Zakázka o celkové hmotnosti 6 tun. Na 70 % materiálu bylo odebráno do špon. (Zdroj: KTD Technologies)

Výhledy do budoucna

Aktuálně se v KTD Technologies zabývají konkurenceschopností v realizaci zakázek z hlediska času jejich dodání. Proto Tomáš Duspiva řeší s firmou Mazak dodávku horizontálního obráběcího centra, a časem i soustruhů, případně v kombinaci s EDM nekonvenčním obráběním pro snížení podílu kooperací a větší soběstačnosti. Pokud se zvýší objem svařování, budou uvažovat i o svařovacím robotu. Jak mi na závěr všichni přítomní potvrdili, společně chtějí položit základy pro vybudování dostatečného zázemí pro testování nástrojů Iscar na zdejších strojích v maximální možné míře. S nadsázkou by se dalo hovořit o vybudování technického centra Iscar na půdě firmy KTD Technologies. Po rozšíření prostor zde Tomáš plánuje zajistit technické zázemí pro veškeré své dodavatele a zároveň uvažuje o společných odborných akcích pro své zákazníky.

Mám osobně velkou radost z takových setkání, jež jsou konkrétním důkazem toho, že v našem strojírenství dospěla nová generace lidí do oboru zapálených, a přes svůj mladý věk velmi odborně znalých. Na závěr našeho setkání mi pak Jindřich Škoch řekl, že zde v KTD Technologies získal své první přátele po přestěhování s přítelkyní z jižních Čech do Plzně. Výstižnějším důkazem prolnutí profesního vztahu do osobní roviny jsme nemohli naše setkání zakončit.

Dvě uvedené případové studie demonstrují vzájemnou spolupráci KTD Technologies se společností Iscar na daných projektech

Referenční projekt I.

Nerezový držák

Obráběno vertikálně a horizontálně z 90 % na jedno upnutí na stroji DMU 80 P, materiál jakostní válcovaná tyč 1.4301.

Použitá technologie

V tomto projektu byl kladen důraz na co nejlehčí řez kvůli co nejnižší teplotě přenesené do dílce, jelikož výsledný tvar je uprostřed značně zeslaben, a hrozila tak deformace dílu v tomto místě. Proto zde byly použity nástroje s ostrou řeznou hranou, které zaručí hladký řez bez vibrací a zároveň minimalizují tvorbu tepla při obrábění. Současně byl kladen důraz na vysokou životnost a spolehlivost nástrojů. Hlavním nástrojem, který odebral největší část materiálu, byla rychloposuvová fréza průměru 32 mm s pozitivními a zároveň robustními jednostrannými destičkami z řady HeliMill. Následně bylo potřeba předvrtat otvory z boku dílce před dokončením. Jelikož zde hrozilo ohnutí materiálu kvůli tlaku při vrtání, použili jsme vrtáky s výměnnou korunkou z řady SumoCham, které zaručily opět hladký řez. Poté přišly na řadu monolitní vrtáky na menší otvory společně s monolitními frézami na dokončení drážky a obvodu dílce. Jako poslední proběhly operace vyvrtávání za využití systému ITS Bore.

Výsledná efektivita

Díky správně nastaveným řezným parametrům se již na prvním dílci podařilo dosáhnout dokonce větší životnosti, než bylo předpokládáno, s maximální spolehlivostí všech použitých nástrojů. Tímto se rapidně snížily náklady na kus.

Případné problémy a jejich řešení

Jediný problém nastal při vyvrtávání přesně tolerovaného otvoru, kde se destička odtlačovala, a tak se musela tato operace několikrát opakovat. Řešením bylo použít broušenou ostrou destičku s menším rohovým rádiusem.

Poznání z projektu

Tento projekt byl výjimečný především tím, že pro KTD to bylo první seznámení s nerezovými materiály a pro firmu Iscar další pozitivní zkušenost s obráběním nerezu.

Referenční projekt II.

Litinový vozík

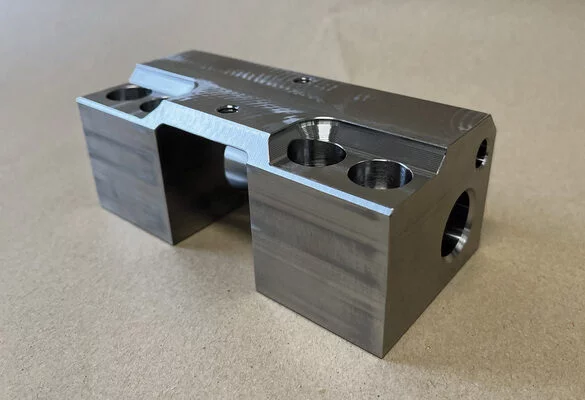

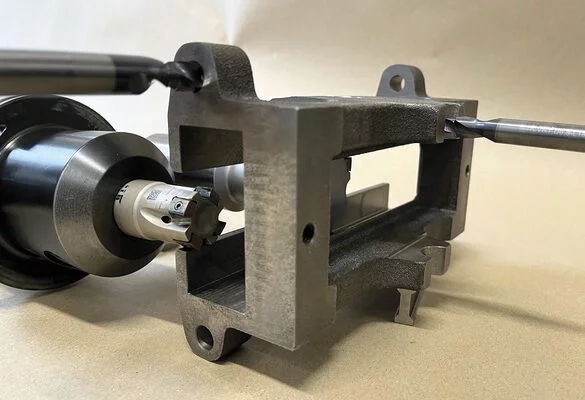

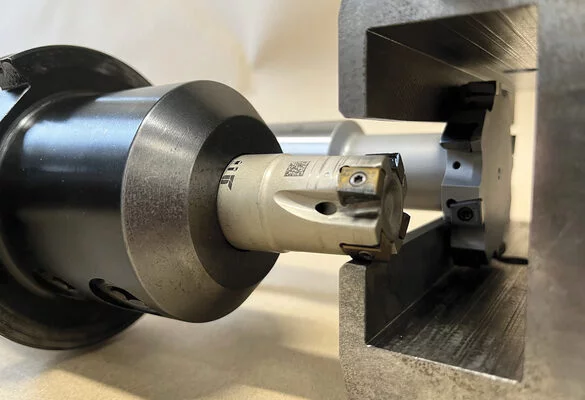

Obráběno na vyrobeném přípravku pro upínání s využitím nulových bodů. Stroj DMU 80 P s horizontálním a vertikálním naklápěním vřetene.

Použitá technologie

Na zakázku vyráběné nástroje Iscar – vrtací výstružník 10H7 se sražením, stupňovitý vrták pro M8 a druhý větší průměr D9 se sražením. Dále byla použita T fréza Ingersoll na boční i rovinné opracování drážky. Vysoký požadavek na povrch a rovinnost uvnitř T drážky. Dalším nástrojem byla tangenciální fréza Iscar D20 pro produktivní boční frézování.

Výsledná efektivita

Bylo dosaženo snížení časů při výrobě při stejné produktivitě i rychlosti obrábění jako u zákazníka na stroji s výkonnějším vřetenem a vícenásobným upnutím dílců na velké upínací věži.

Případné problémy a jejich řešení

Velice přísné toleranční hodnoty, dosažené přesné obrábění a držení rozměrů na stroji.

Zdroj: KTD Technologies, Článek publikován: 03. 05. 2023 Roman Dvořák Partnerství na Borech