Cesta na další reportáž referenčního partnerství firmy Mazak směřovala do plzeňských Borských polí. Obchodní manažer Ivan Šedivec ji nevybral náhodou. Jak jsem záhy zjistil, firma KTD Technologies Tomáše Duspivy totiž díky jeho osobě v sobě bezesporu ukrývá obrovský potenciál.

Adresa na Podnikatelské ulici mi byla známa, ale žádná z používaných navigací firmu KTD Technologies přímo nenabídla. Při příjezdu do cílového místa mi v průhledu do oploceného uzavřeného areálu bránila obrovská zeď z pivních přepravek. To asi nejsem správně, pomyslel jsem si a vrátil se na začátek ulice. Ale byl jsem… Ivan Šedivec již zanedlouho čekal před vstupní bránou.

Hala, kterou si Tomáš Duspiva ke svému podnikání pronajímá, je z hlavní ulice ukryta za onou masou přepravek lahví plzeňského moku. Po vstupu dovnitř mi bylo okamžitě jasné, že zde všechno musí mít své pevné místo – mezi obráběcími stroji, svařovacím boxem, měřicím zařízením a zaparkovanou „ještěrkou“ zbývají úzká místa na průchod. Součástí haly je pak vestavěné administrativní zázemí s příjemnou atmosférou, o čemž jsem se záhy přesvědčil při následné rozpravě u dobré kávy.

Spolupráce mezi firmami KTD Technologies a Mazak započala před dvěma lety. Letos v červenci, měsíc po podepsání objednávky, bylo z evropského skladu dodáno obráběcí centrum Mazak Variaxis i800 Neo. „Kvalita, tuhost, servis, intuitivní ovládání...“ vyzdvihuje Tomáš Duspiva (vpravo) dosavadní zkušenosti z provozu stroje a Ivan Šedivec k tomu s úsměvem dodává: „Když se točí vřeteno, stroj vydělává a zákazník dále investuje.“ (Foto: R. Dvořák)

Ze sklepa na Bory

Tomáš Duspiva vystudoval obor mechanik seřizovač na plzeňské průmyslovce a následný čas, který by mu zabralo studium vysoké školy, raději věnoval získávání praktických zkušeností. „Prodal jsem motorku a za utržené peníze jsem si koupil soustruh, který bylo nutné repasovat,“ říká mi úvodem. Jak to tak v podobných případech bývá, i on začal při zaměstnání po odpolednech a víkendech doma podnikat. Z jedné práce do druhé. K soustruhu si následně pořídil frézku, a poté i svařovací pracoviště. Kooperoval se svým tehdejším zaměstnavatelem, ale po akvizici firmy měl management obavy z možného střetu zájmů, a tak se Tomáš musel rozhodnout jak dál. V roce 2019 tedy ukončil zaměstnanecký poměr a začal pracovat sám na sebe. Zakázky postupně přibývaly. Prostory sklepa, kde měl výrobní zázemí, již logicky nevyhovovaly, a tak začal hledat a relativně rychle našel nové. „Ve zdejších halách dříve sídlila tiskárna, a díky technologii rotačního tisku zde byly dostatečně nosné podlahy a silné elektrické rozvody. Došlo k potřebné rekonstrukci a my jsme se sem přestěhovali,“ vzpomíná Tomáš Duspiva na dobu relativně nedávnou – na rok 2020. Počet zakázek mu raketově rostl a v letošním roce by měl dosáhnout obratu 20 mil Kč.

.

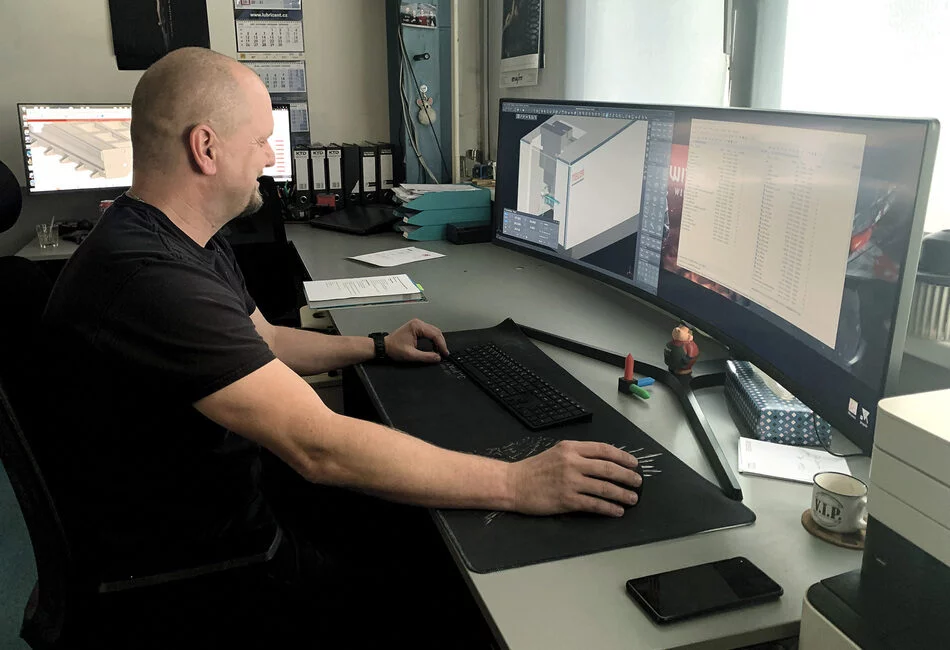

Veškerá příprava výroby se odehrává v digitálním prostředí. Využívají zde CAD/CAM systém Tebis. (Foto: R. Dvořák)

Diverzifikace portfolia

Při naší rozpravě klade Tomáš důraz na přístup k zákazníkovi, svoji flexibilitu a řešení na klíč. Od zajištění materiálu od prověřených dodavatelů – což se mu právě v poslední době velmi osvědčilo, až po finální montáž povrchově upravených dílů. Propisovat růst cen materiálů a energií do cen produktů se jim naštěstí díky kusové výrobě daří.

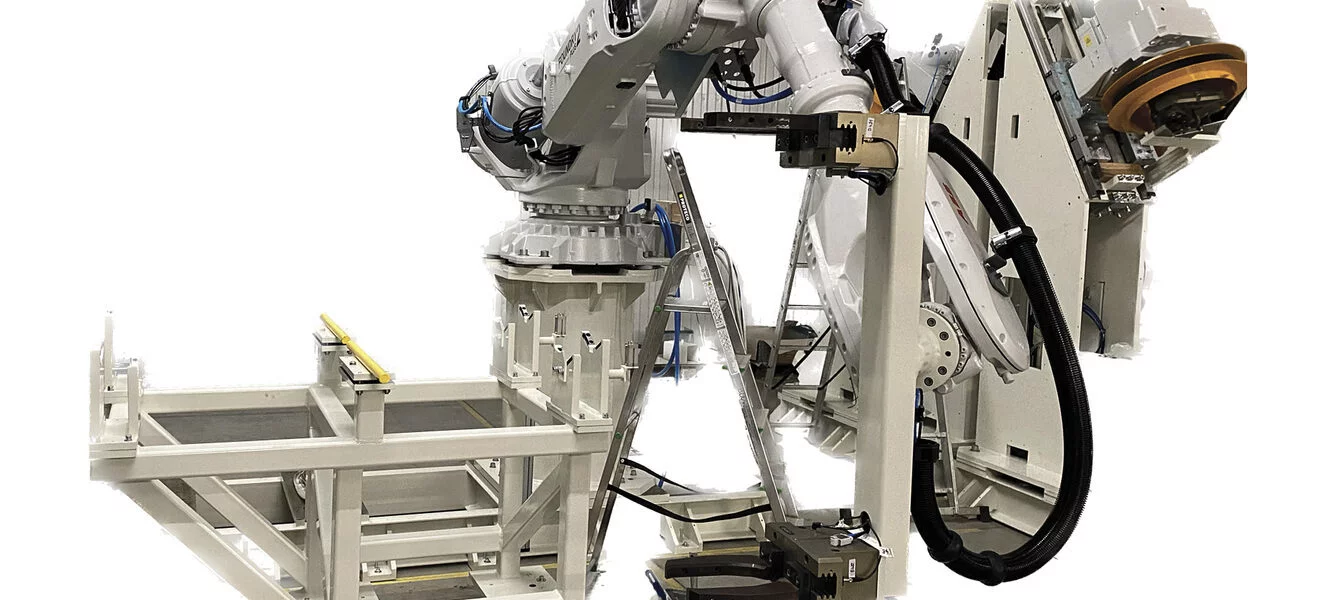

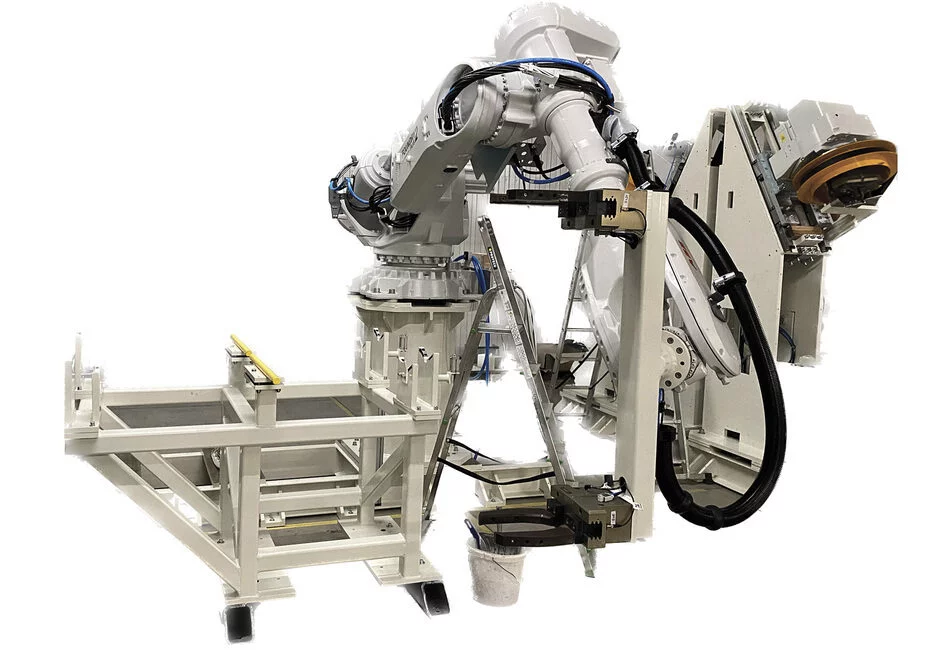

Ve zdejších prostorech nacházejí světlo světa díly pro celou škálu oborů. Jsou určeny do nástrojáren, automotive, energetiky, potravinářství a dalších oblastí. Veškeré podklady od zákazníků přijímají v digitální podobě. K přípravě dat pro stroj využívají systém Tebis. Minimálně programují na strojích. Jako referenční zakázku Tomáš například zmiňuje ve třech lidech za dva měsíce kompletně vyrobenou kalibrační linku na zpracování nerezových trubek, včetně povrchové úpravy a montáže na místě. Toto inženýrské dílo o velikosti 26 x 6,5 m sestávalo z téměř tisícovky komponent. Jako druhou referenci pak uvádí robotické pracoviště na broušení náprav pro světově známou společnost vyrábějící kamiony.

Část technologií kooperují v regionu, především soustružení. Postupně by se chtěli stávat více soběstačnými. Na programu dne je též otázka vstupní a výstupní kontroly. „Místní firma nám dodává velmi kvalitní výpalky, které často není třeba dodávat na stroj na následné opracování, a přímo tak odcházejí do zámečnické dílny,“ říká Tomáš Duspiva a pokračuje: „Podobně je to s přesnými soustruženými díly, které pro dosažení požadovaných parametrů nemusíme následně brousit. Kvalitní kooperující subjekty jsou klíčem k úspěchu a v našem okolí naštěstí takové jsou, jak například Ondřej Tyc ve Stránčicích, tak i firma jeho otce v Mýtě.“

Kvalita dílů závisí nejenom na technickém vybavení, ale především na profesním umu svářeče. (Foto: R. Dvořák)

Jsem z Plzně a chtěl bych stroj

„Kolega mi přeposlal z obecného e-mailu Mazaku zprávu tohoto znění: ‚Požádal bych o nabídku na Integrex 200 nebo 300. Jsme z Plzně.‘ A to bylo všechno,“ vzpomíná na první kontakt Ivan Šedivec. Tímto prý byla započata spolupráce. Zpočátku diskutovali o různých typech vhodných strojů pro zdejší výrobu, včetně aditivní technologie, až nakonec dospěli ke shodě na stroji Variaxis i800 Neo ve standardním provedení se 40pozičním zásobníkem nástrojů. A díky tomu, že bylo centrum v Evropě na skladě, bylo do Plzně dodáno do měsíce od podepsání smlouvy. Stroj byl dokonce osazen silovým vřetenem s upínacím kuželem CAT50. To bylo důležité pro jednotné nástrojové vybavení se stávajícím strojem na dílně. „Poměrně dost jsem si o japonských strojích načetl a japonská preciznost a kvalita zpracování je bezkonkurenční,“ vzpomíná Tomáš Duspiva na primární důvod volby konkrétního výrobce a pokračuje: „Následná podpora ze strany Mazaku, a to jak po technické stránce, kdy mi byly prezentovány jednotlivé technologie obrábění, včetně aditivních, tak i pomoc s financováním stroje, byla pro mě velmi důležitá. Jednoduše řečeno, když se řekne podpora a spolupráce, synonymem toho je pro mě značka Mazak a její lidský přístup.“

Po ustavení stroje při posledním úkonu a jeho předání „Maza-Check“ přijel japonský specialista, který po několikahodinové kontrole odcházel spokojený se slovy, že stroj je perfektně ustavený a seřízený v odchylce na celém stole a všech pěti osách v několika mikronech. „Povedlo se nám s panem Šedivcem naplánovat dodání stroje tak, že jsem si ho v podstatě nadělil ke svým 25. narozeninám. Takže jsem si dal poměrně vysokou laťku v hodnotě narozeninových dárků,“ říká Tomáš s nadsázkou.

Mezi dosavadní klíčové reference technické dovednosti KTD Technologies patří kompletní dodávka na klíč robotického pracoviště pro broušení náprav nákladních automobilů. (Zdroj: KTD Technologies)

Ivan Šedivec vzpomíná na okamžik prvního školení, kdy mu aplikační inženýr překvapeně volal, že tým pana Duspivy již první den začal v Mazatrolu samostatně programovat. „Nesrovnávali řídicí systém se stávajícím, který mají na dílně, ale přijali Mazatrol za svůj a začali na něm pracovat.“ Tomáš Duspiva jej doplňuje: „Všichni jsme byli z předchozí firmy odkojeni německým dodavatelem řídicích systémů. Bylo pro nás velmi těžké vystoupit z komfortní zóny a začít se učit něco nového. Tehdy první pocit, který jsem měl v oné školicí místnosti, byl: ‚co jsem to udělal‘. Ale vědomí volby špičkového stroje mé černé myšlenky zahnalo. Mazatrol je intuitivní, napovídá obsluze. Když umím v tomto systému, v podstatě jsem schopen okamžitě začít pracovat s jakýmkoliv jiným strojem z produkce Mazaku,“ vyzdvihuje Tomáš výhody plynoucí z jednotného systému řízení, který je prý pro něj prvořadým kritériem volby dalšího stroje.

Nemíchat dodavatele

Právě jeden celistvý systém je strategií Tomáše Duspivy do budoucna. A to jak z pohledu strojů, tak i nástrojů. A tak příslib, že další obráběcí stroj, případně i laser, bude opět Mazak, vyvolává úsměv na tváři Ivana Šedivce. Postupně zde budují lokální partnerství se společností Iscar, testují například nově uváděné nástroje na trh. Monolitní nástroje odebírají od BTS Technik, též zdejší firmy. Ta jim dodala seřizovací stroj Kelch postavený na litinovém základu. „Často bylo nutné kalibrovat měřicí sondu a na externím pracovišti jsme s tím strávili celý den. Nyní jsme v této oblasti soběstační,“ pochvaluje si Tomáš nemalou investici. Podobně investoval i do profesionálních německých svařovacích stolů Demmeler, díky nim v kombinaci s umem svářeče dosahují požadované přesnosti a kvality dílů.

Svislá obráběcí centra Variaxis jsou vyráběna v jednom ze čtyř japonských výrobních závodů umístěných v okolí města Nagoja, konkrétně v nejnovějším závodě Yamazaki Mazak v Inabe. Variaxis se vyznačuje tuhou konstrukcí, silovým vřetenem a vysokými rychloposuvy. (Zdroj: archiv redakce)

Výhled do budoucna

Z důvodu nárůstu počtu zakázek jsou nuceni řešit větší výrobní prostory. „Nechci ale platit za větší pronájem. Rád bych investoval do svého. Uvažuji o prostorech do 2 500 m2, kam bych umístil další technologie, separoval obrobnu od svařovny a zámečnické dílny. Do budoucna uvažuji o práškové lakovně a technologii tryskání. A samozřejmě o postupném automatizování procesů. Vše pod jednou střechou.“ V tomto směru má Tomáš Duspiva celkem jasno. Pracovní kolektiv vybudoval na jistotě. Postupně k němu přicházeli kolegové z bývalé práce, které velmi dobře zná, a o práci mají zájem další. Co se tedy týče personální otázky, nemá o schopné odborníky nouzi. Snaží se je dobře zaplatit a oni jsou časově flexibilní např. při finalizaci zakázky.

Tomáš Duspiva mi na závěr našeho setkání řekl, že primárně chce právě investovat do špičkových lidí. Nejhorší je odchod kvalitního odborníka kvůli financím, a to se s ohledem na oborovou konkurenci na Plzeňsku zdejším zaměstnavatelům často stává. Stroje můžeme mít špičkové, buď si na ně vyděláme, nebo půjčíme, nebude-li je mít kdo obsluhovat, i přes sebezajímavější a profitabilní zakázky, půjde podnikatelské podhoubí takových firem, jako je firma Tomáše Duspivy, do záhuby. A automatizace to samozřejmě nezachrání. Přejme tomuto vizionáři, teprve 25letému mladíkovi se zkušenostmi lidí o generaci starších, ať se mu nevytratí jeho elán a zapálení i přes problémy, které bezesporu přijdou.

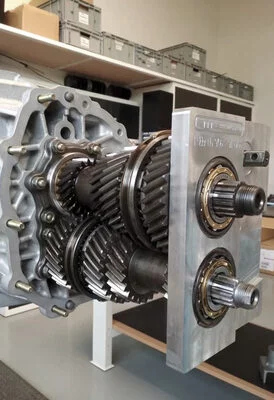

Výroba zařízení pro seřizování převodovek Porsche 911. Ozubení bylo vyrobeno na zakázku po naskenováním tvarů zubů.(Zdroj: KTD Technologies)

Díly pro svářecí pracoviště s robotem na sváření kolejových podvozků. Finální délka po montáži činila přes 50 metrů, výška cca 4 m.(Zdroj: KTD Technologies)

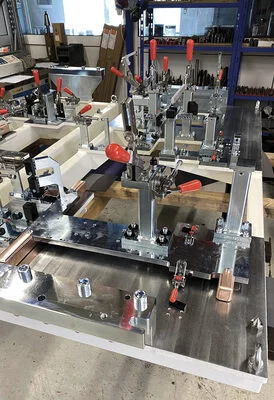

Přípravek pro robotické sváření v automotive.(Zdroj: KTD Technologies)

Výzkumný a měřicí dynamicky namáhaný díl, který slouží na ZČU v Plzni pro měření brzdových destiček. Brzdový kotouč se roztočí na rychlost 160 km.h-1, a následně se zašlápne brzda silou lidské nohy. (Zdroj: KTD Technologies)

Těžký život svářeče. ☺ (Zdroj: KTD Technologies)